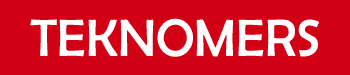

NASA mekanik tasarım mühendisi Richard Hagen ve ORNL araştırmacısı Michael Borish, Üretim Gösteri Tesisinde 3D olarak basılmış bir ay gezici tekerleği prototipini inceliyor. Katkıda bulunanlar: Carlos Jones/ORNL, ABD Enerji Bakanlığı

Enerji Bakanlığı’nın Oak Ridge Ulusal Laboratuvarı’ndaki araştırmacılar, NASA ile işbirliği içinde, NASA’nın robotik ay gezgini için kullandığı tasarımla aynı türdeki tekerleği 3D baskı yoluyla katmanlı üretimin son sınırına taşıyor ve özel parçalar için teknolojiyi gösteriyor uzay araştırmaları için gereklidir.

Eklemeli olarak üretilen tekerlek, NASA’nın ayın güney kutbundaki buz ve diğer potansiyel kaynakları haritalamak için 2024’te göndermeyi planladığı mobil robot Uçucuları Araştıran Kutup Keşif Aracı’nın veya VIPER’in mevcut, hafif tekerlekleri üzerine modellendi. Misyonun amacı, aydaki suyun kökenini ve dağılımını belirlemek ve ay yüzeyinden orada yaşayan insanlara yetecek kadar su toplanıp toplanamayacağını belirlemek.

ORNL’de DOE’nin Üretim Gösteri Tesisi’nde (MDF) basılan prototip tekerlek aslında NASA Ay görevinde kullanılmayacak olsa da, NASA’nın VIPER’ı için yapılan tekerleklerle aynı tasarım özelliklerini karşılamak üzere yaratıldı. Bu teknolojiyi gelecekteki Ay veya Mars gezicileri için kullanmadan veya büyük yapısal bileşenler gibi diğer uzay uygulamaları için düşünmeden önce tasarım ve üretim yöntemini doğrulamak için ek testler planlanıyor.

Katmanlı üretim, enerji kullanımını, malzeme israfını ve teslim süresini azaltırken, tasarımın karmaşıklığını ve malzeme özelliklerinin uyarlanmasını mümkün kılabilir. MDF, temiz enerji, ulaşım ve imalat sektörlerindeki geniş bir uygulama yelpazesi için teknolojiyi on yıldan fazla bir süredir geliştirerek bu çabanın ön saflarında yer almaktadır. MDF araştırmacıları, gezici tekerlek prototipini 2022 Sonbaharında ORNL’de bastı. Özel bir 3D yazıcı, metal tozunu seçilen şekle göre eritmek için iki koordineli lazer ve dönen bir yapı plakası kullandı.

Tipik metal tozu yatağı sistemleri adım adım çalışır: Dolap büyüklüğündeki bir makinede, sabit bir plaka üzerine bir toz tabakası tararlar. Daha sonra bir lazer, plaka hafifçe alçalmadan ve işlem tekrarlanmadan önce bir katmanı seçici olarak eritir. Yeni lazer toz yataklı füzyon sistemlerinin MDF geliştirilmesine liderlik eden Peter Wang, gezici tekerlek prototipi için kullanılan yazıcının bir kişinin girebileceği kadar büyük olduğunu ve adımlar aynı anda ve sürekli olarak gerçekleşirken büyük nesneleri basma yeteneği açısından benzersiz olduğunu söyledi.

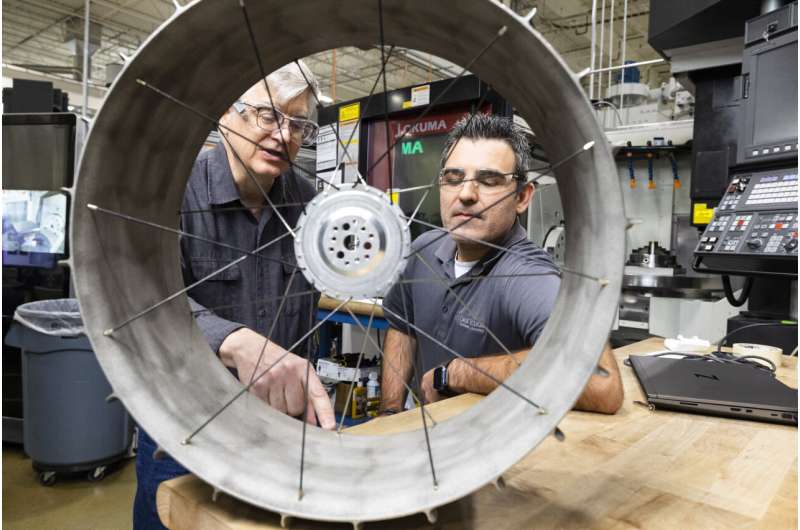

Daha karmaşık bir jant teli deseni ve jant teli kilitleme özelliklerini mümkün kılmasına rağmen, 3D baskı jant tasarımını basitleştirdi ve maliyetini düşürdü ve son montajı kolaylaştırdı. Katkıda bulunanlar: Carlos Jones/ORNL, ABD Enerji Bakanlığı

“Bu, aynı miktarda lazer gücüyle üretim hızını önemli ölçüde artırıyor” dedi ve biriktirmenin %50 daha hızlı gerçekleştiğini ekledi. “Sistemin yapabileceklerinin yalnızca yüzeyini çiziyoruz. Bunun, özellikle büyük ölçekte ve seri üretimde, lazer toz yataklı baskının geleceği olacağını gerçekten düşünüyorum.”

Wang ve proje ekibi üyeleri yakın zamanda bir çalışma yayınladılar. yayınlanan içinde 3D Baskı ve Eklemeli Üretimelektrik motorları gibi bileşenlerin basılmasına yönelik teknolojinin ölçeklenebilirliğini analiz ediyoruz.

Makine benzersiz olmasına rağmen projenin başarısının anahtarı araştırmacıların süreç otomasyonu ve makine kontrolü konusundaki uzmanlığıydı. Tekerlek tasarımını dikey katmanlara “dilimlemek” için ORNL’de geliştirilen yazılımı kullandılar, ardından yakın zamanda patent koruması için sunulan hesaplamalı bir teknikten yararlanarak yüksek bir üretim hızı elde ederek eşit şekilde yazdırmak için iki lazer arasındaki iş yükünü dengelediler.

Sistemin ürettiği ilk parçalardan biri olan prototip tekerlek, kurumlar arası işbirliğinin değerini gösteriyor. ORNL için gezici tekerlek projesine liderlik eden araştırmacı Brian Gibson, bunu bir kilometre taşı olarak nitelendirerek, “NASA ile yapılan proje teknolojiyi gerçekten ileriye taşıdı” dedi. “Bir yeteneği gelişen bir ihtiyaçla birleştirmek harikaydı ve ekip, uzay araştırma uygulamalarıyla bir prototip bileşen yapmaktan heyecan duyuyordu.”

Nikel bazlı bir alaşımdan yapılmış olan prototip tekerlek yaklaşık 8 inç genişliğinde ve 20 inç çapındadır; bu, metal tozu yatak sistemleriyle basılan tipik parçalardan çok daha büyüktür. Bunu yapmak, geniş bir çalışma alanına yayılmış küçük geometrik özellikleri basma becerisini gerektiriyordu. Gibson, katmanlı üretimin, ek maliyet veya üretim zorluğu olmadan jant tasarımında daha fazla karmaşıklığa olanak sağladığını söyledi.

Katmanlı üretim, kubbeli bir şekil üzerindeki dalgalı lastik sırtı gibi ince tasarım detaylarının prototip ay çarkına dahil edilmesine olanak tanıyor. Katkıda bulunanlar: Carlos Jones/ORNL, ABD Enerji Bakanlığı

Buna karşılık, gelecek yıl ay tozunu dağıtacak olan dört VIPER tekerleği birden fazla üretim süreci ve montaj adımı gerektiriyordu. VIPER’in 50 parçalı jantı 360 perçinli bağlantıyla bir arada tutuluyor. Üretim süreci, misyonun zorlu gereksinimlerini karşılamak için karmaşık ve zaman alıcı işleme gerektiriyordu.

NASA testleri, 3D baskılı prototipin geleneksel olarak yapılmış tekerlekler kadar sağlam olduğunu kanıtlarsa, gelecekteki geziciler bunun yerine ORNL’nin üretimi 40 saat süren tek bir baskılı tekerlek jantı kullanabilir. Proje aracılığıyla ORNL ve NASA mühendisleri ayrıca açılı yan duvarlar, kubbeli şekil ve tekerleğin sertliğini artırmak için dalgalı lastik sırtı gibi hassas tasarım özelliklerinin basılmasını da araştırdı.

Bu özelliklerin, geleneksel imalat yöntemleri kullanılarak mevcut VIPER jant tasarımına dahil edilmesi zordur. 3D baskı, daha karmaşık bir jant teli deseni ve jant teli kilitleme özelliklerini mümkün kılmasına rağmen, jant tasarımını basitleştirdi ve maliyetini düşürdü ve son montajı kolaylaştırdı.

NASA’da mekanik tasarım mühendisi ve NASA’nın Houston’daki Johnson Uzay Merkezi’nde katmanlı üretim laboratuvarı yöneticisi olan Richard Hagen, “Bu tekerlek özelliklerinin çoğu, yalnızca katmanlı üretimle neler yapabileceğinizi vurgulamak için yerleştirildi” dedi. “Geleneksel takımlarla ve hatta geleneksel olarak işlenmiş bir parçayla uygulanması zor olan tasarım özelliklerini kolayca uygulamanıza olanak tanıyor.” Hagen, ORNL’nin büyük nesneleri basma yeteneğinin, hem Ay hem de Mars görevleri için çok daha büyük gezici tekerlekler üretmeye yönelik katmanlı üretim teknolojisinin potansiyelini gösterdiğini söyledi.

Buradaki zorluk, özel yazıcının yalnızca belirli malzemelerle (bu durumda nikel bazlı bir alaşım) üretilmesidir; dolayısıyla 3D baskılı tekerlek, benzer kalınlıkta basılmış olmasına rağmen alüminyum VIPER tekerlekten %50 daha ağırdır.

Sadece birkaç gün içinde ORNL araştırmacıları, NASA tasarımını temel alan bu ay gezici tekerleğini oluşturmak için toz yatak baskısını kullandı. Katkıda bulunanlar: Carlos Jones/ORNL, ABD Enerji Bakanlığı

NASA, 3D baskılı tekerleğin performansını NASA’nın Johnson Uzay Merkezi’ndeki kaya bahçesinde veya sözleşmeli bir test tesisinde simüle edilmiş ay kayaları ve toprağıyla dolu dev bir “kum havuzunda” bir gezici üzerinde test etmeyi planlıyor. Değerlendiriciler tekerleğin manevra kabiliyetini, dönme direncini, yanlara doğru kaymayı, yokuş tırmanmayı ve diğer performans ölçümlerini değerlendirecek.

Hagen, katmanlı üretimin, testlere yanıt olarak hızlı tasarım güncellemeleri avantajı sunduğunu söyledi. Ayrıca, zayıf noktalar eklemeden süspansiyon sistemi gibi daha fazla karmaşıklığı da içerebilir.

Hagen, ajansın Artemis Programının bir parçası olarak aya yerleştirilen mürettebatlı araştırma istasyonlarının gezegen dışı üretim kapasitesine ihtiyaç duyacağını söyledi. “Onarım için parçaları uzayda üretebilmek önemli olacak çünkü yeterli yedek parça alamıyorsunuz” dedi. “Baskı için toz, pellet veya filamanın paketlenmesi çok daha kolaydır ve daha fazla esneklik sağlar.”

Gibson, “Katmanlı üretim, eğer ham maddeniz varsa, ihtiyacınız olan herhangi bir yedek parçayı uzayda veya Dünya’da yapabilme esnekliğini sunuyor” dedi. Bu, eklemeli imalatın, hızla üretilen takımlardan, kaynağı zor döküm ve dövme parçalara kadar bir dizi değiştirme ihtiyacına yönelik önemli ilgi yaratmasının bir nedenidir. Uzay araştırmaları ve yerleşim için, 3D yazıcılar sonunda ay veya Mars’tan gelen yerel malzemeleri hammadde olarak kullanabilir.

Daha fazla bilgi:

Peter Wang ve diğerleri, Çok Lazerli Döner Toz Yataklı Füzyon Eklemeli Üretim ile Geliştirilmiş Verimlilik, 3D Baskı ve Eklemeli Üretim (2023). DOI: 10.1089/3dp.2022.0288

Alıntı: Araştırmacılar, NASA ile 3 boyutlu baskı ay gezici tekerlek prototipi (2023, 6 Ekim) 8 Ekim 2023’te https://phys.org/news/2023-10-3d-moon-rover-wheel-prototype.html adresinden alındı

Bu belge telif haklarına tabidir. Özel çalışma veya araştırma amacıyla yapılan her türlü adil işlem dışında, yazılı izin alınmadan hiçbir kısmı çoğaltılamaz. İçerik yalnızca bilgilendirme amaçlı sağlanmıştır.