À la périphérie de Porto, dans la ville portugaise de Vila Nova de Famalicão, le Centre de nanotechnologie et de matériaux techniques (CENTI) et le Centre de technologie textile du Portugal (CITEVE) sont situés côte à côte. Ces centres travaillent ensemble pour promouvoir les textiles portugais comme référence pour une nouvelle industrie textile européenne durable et circulaire. Cela comprend également une usine pilote de production de lyocell de la société de cellulose Altri. Elle sert de modèle à son controversé « Projet Gama », une macro-usine de lyocell qu’elle souhaite construire dans la ville espagnole de Palas de Rei.

Altri s’engage à poursuivre le développement du projet malgré l’opposition du public. Les habitants, l’organisation environnementale Greenpeace et le gouvernement espagnol lui-même tentent de stopper le projet, qui n’a pas encore reçu de soutien public de la part de l’entreprise de vêtements Inditex. Un accord commercial, par exemple, fournirait une certaine garantie de la viabilité du projet, comme c’est le cas pour des initiatives textiles durables similaires, telles que les investissements d’Inditex dans Infinited Fiber et d’autres start-ups d’innovation textile durable telles que Circ et Galy.

La macro-usine prévue pour la production de Lyocell sera gérée par la société espagnole GreenFiber, détenue à 75 pour cent par Altri et à 25 pour cent par le producteur espagnol d’énergie biomasse Greenalia. La commune de Palas de Rei est située au cœur de la Galice, à la jonction des provinces de Lugo, La Corogne, Pontevedra et Orense.

Pour illustrer le projet Gama, Altri a ouvert le 9 octobre les portes des installations du CENTI et du CITEVE. FashionUnited était là pour savoir quel serait le processus qu’Altri envisage d’étendre comme base du projet Gama. L’objectif est de faire progresser la durabilité et la circularité de l’industrie textile européenne en général et en Galice en particulier, compte tenu de l’entrée en vigueur de diverses nouvelles réglementations européennes.

« Il faut de nombreuses années de recherche et d’investissement pour adapter une technologie à l’échelle industrielle, mais chez Gama, cela est déjà possible car chez Altri, nous recherchons depuis 2014 un processus de production durable à tous les niveaux », a déclaré Carlos Vaz Zeller, directeur des opérations et vice-président d’Altri, lors de la visite au CITEVE.

À cette époque, Altri était encore spécialisée dans la production de pâte à papier pour l’industrie papetière, mais a décidé de diversifier les bases de son modèle économique et de commencer à explorer les applications possibles des fibres de cellulose végétales dans l’industrie textile. Cela a commencé avec une plante de cellulose soluble (Caima) et s’est accéléré en 2019 grâce à un partenariat avec le CITEVE, où plus de 400 chercheurs sont spécialisés dans l’innovation textile, et avec le CENTI, où plus de 150 chercheurs se concentrent sur le matériel génétique Next-Concentrate.

Le résultat est l’usine pilote de production de lyocell, qui pourrait servir de modèle pour l’usine GreenFiber de Palas de Rei. Une usine pour laquelle « nous avons la matière première et la technologie » pour ajouter de la valeur à « deux secteurs stratégiques, le textile et la forêt », explique Carlos Vaz Zeller, COO et vice-président d’Altris. Cela signifie que l’entreprise couvre l’ensemble de la chaîne de valeur. « Nous avons également réalisé des tests sur l’inclusion de déchets textiles dans la production de lyocell qui sera réalisée à partir de l’usine Palas de Rei, augmentant ainsi sa valeur non seulement en tant qu’usine de fibres durables mais aussi en tant que centre de recyclage et de valorisation des déchets. Les déchets textiles « se consolident », ajoute Vaz Zeller.

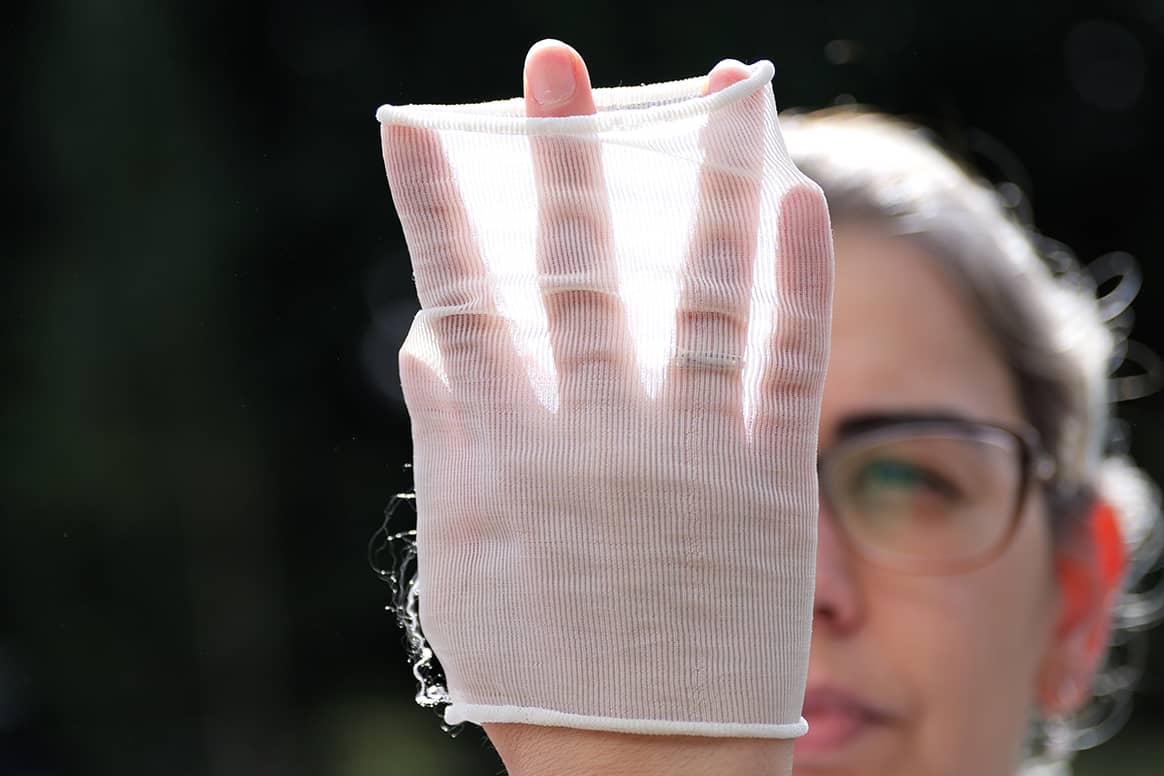

Une fibre d’origine naturelle 100 % biodégradable et exempte de microplastiques et de toxines

En se diversifiant en 2014 et en se développant à l’échelle mondiale, Altri a devancé la Charte de l’industrie de la mode pour l’action climatique, lancée sous les auspices des Nations Unies et adoptée en décembre 2018. Leurs objectifs incluent la réduction des émissions de gaz à effet de serre de 30 % d’ici 2030 et la recherche d’une voie de décarbonisation pour l’industrie. Deux objectifs pour lesquels Altri et GreenFiber viennent de commencer la recherche sur le lyocell dans l’usine pilote et qui va maintenant être produit à grande échelle à Palas de Rei. L’entreprise la qualifie de « fibre d’origine végétale la plus respectueuse de l’environnement », dont la particularité est d’être « 100 % biodégradable ».

Quant aux propriétés de ces fibres obtenues à partir de cellulose naturelle, GreenFiber et Altri soulignent que la résistance des fibres lyocell produites dans le cadre du projet Gama est comparable à celle du polyester et bien supérieure à celle du coton. Ils sont très doux au toucher et ont une excellente gestion de l’humidité, ce qui les rend particulièrement adaptés aux climats chauds et à la confection de vêtements de sport. Ils conservent également une qualité élevée sur plusieurs cycles de recyclage et, contrairement aux fibres synthétiques de polyester ou de nylon, ne libèrent pas de microplastiques lors du lavage en raison de leur composition.

En plus de ces propriétés plus durables et circulaires, GreenFiber et Altri affirment que la production de lyocell génère environ 2,5 tonnes de CO2 par tonne de fibre textile produite, contre 6 tonnes générées par la fibre de coton – en plus de sa très forte empreinte eau – ou jusqu’à 12 tonnes produites par des fibres plastiques telles que le polyester. La fibre lyocell produite à Palas de Rei est conçue pour réduire encore davantage ce phénomène, en produisant seulement 0,1 tonne de CO2 par tonne de fibre textile produite, selon l’entreprise.

Ceci est possible car l’usine est la première au monde à intégrer les deux processus nécessaires à la production de lyocell dans une seule usine : le processus de production de fibres solubles pour applications textiles exclusivement destinées à l’industrie textile et la production de fibres de lyocell dans la même usine à partir de ces fibres solubles. La production s’effectue à l’aide d’un solvant organique recyclable et non toxique dans un cycle fermé dans lequel plus de 99 pour cent du solvant utilisé, en l’occurrence de l’eau, est recyclé.

Un projet pour valoriser le bois des forêts galiciennes et positionner la région comme « leader mondial de l’industrie textile durable »

Avec un investissement estimé à un milliard d’euros et la création d’environ 500 emplois directs, Altri et GreenFiber tentent, à travers des données et des explications concrètes, de répondre aux doutes que la construction du projet Gama continue de susciter. Ils mettent l’accent sur la durabilité et le respect de l’environnement des fibres et du processus de fabrication. L’usine de production de lyocell d’origine naturelle de cellulose vise, d’une part, à créer de la valeur ajoutée pour le bois et les forêts galiciennes et à contrecarrer la perte supplémentaire de biodiversité et, d’autre part, à positionner la Galice comme une référence pour un textile européen durable. industrie.

Les entreprises affirment que l’usine n’utilisera comme matière première qu’une partie des 2,4 millions de mètres cubes de bois d’eucalyptus actuellement exportés chaque année de Galice, ce bois sera donc traité et valorisé directement dans la communauté.

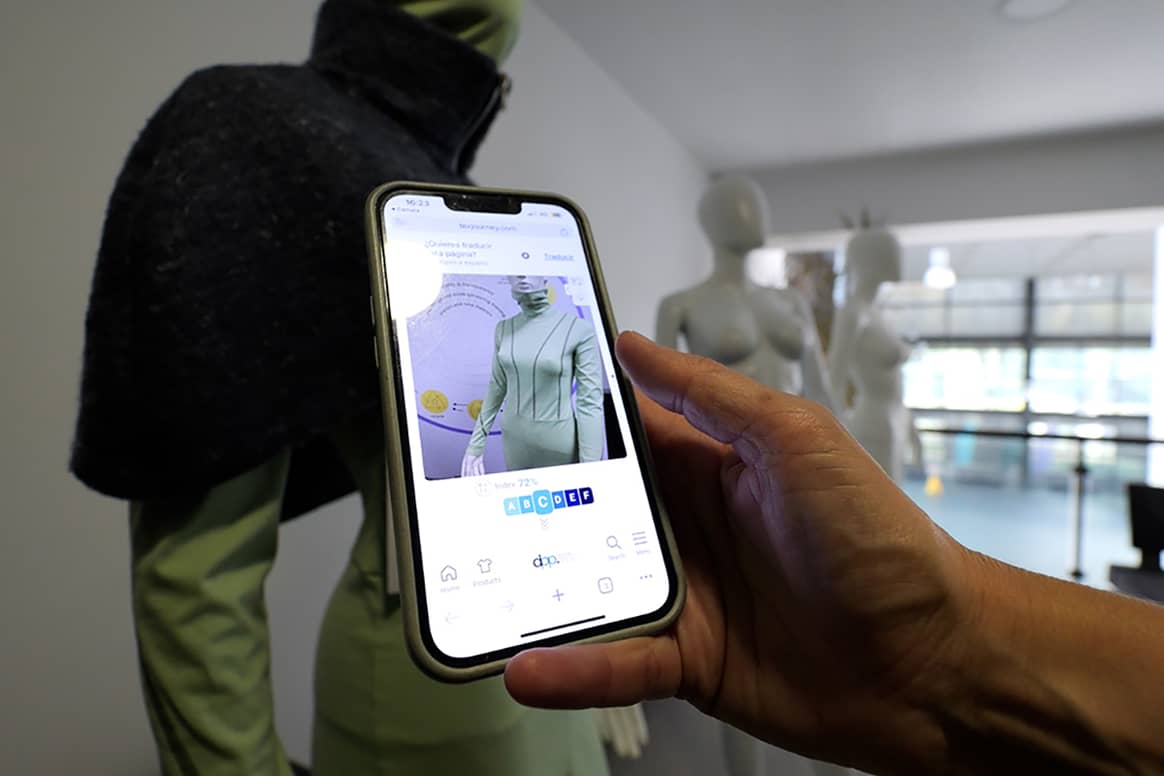

Concernant le positionnement de la Galice comme référence pour une nouvelle industrie textile européenne durable et circulaire, le directeur général du CITEVE, Braz Costa, et la chercheuse du département de biotechnologie, Carla Silva, ont attiré l’attention sur le passeport numérique des produits, qui devrait entrer en vigueur. en 2026. Cela remodèlera toute la réalité du secteur, tant en interne qu’aux yeux des consommateurs, en leur fournissant toutes les caractéristiques essentielles et les détails de fabrication des vêtements vendus en Europe. Cela comprend des données sur les matières premières utilisées, la traçabilité tout au long du processus de fabrication, le nombre de litres d’eau consommés, la quantité de CO2 émise, des informations sur les produits chimiques utilisés et le pourcentage de matière recyclée dans leur composition.

Une information qui, selon CITEVE, vise à sensibiliser les consommateurs à la différence significative entre les vêtements fabriqués en Europe et en Asie, ainsi qu’aux différences entre les vêtements fabriqués à partir de pétrole, ceux fabriqués à partir de fibres de coton et ceux fabriqués à partir de fibres biodégradables et plus durables. comme les fibres lyocell.

Avec l’introduction du passeport numérique des produits, « l’industrie textile européenne dispose d’une grande opportunité par rapport à l’Asie », a souligné M. Costa. Pour lui, Gama est un projet qui vise à montrer « dans quelle position privilégiée la Galice et le Portugal se trouvent » pour être leaders dans ce secteur et « placer la Galice à l’avant-garde de l’industrie textile durable mondiale ».

FashionUnited a été invité à visiter l’usine pilote d’Altri au Portugal.

Cet article a été initialement publié sur FashionUnited.es. Traduit avec un outil d’IA et édité par Simone Preuss.